MIT DER UMSETZUNGSBERATUNG ZU MEHR ERFOLG

GEWINN STECKT OFT SCHON IM KLEINSTEN DETAIL

UMSETZUNGSBERATUNG FÜR IHREN UNTERNEHMENSERFOLG

Lean Systems als Umsetzungsberatung bzw. Lean Consulting hilft, das hohe Niveau zu halten und weiter zu verbessern. Wir begleiten Sie auf dem Weg zu Operational Excellence.

MIT DER UMSETZUNGSBERATUNG GEGEN DAS SCHEITERN

OHNE DIE AKTIVE EINBINDUNG UND AKZEPTANZ DER MITARBEITER IST LEAN NICHT ERFOLGREICH

Damit eingeführte Prozesse nicht unterwandert werden, ist ein aufmerksames Monitoring notwendig. Die Begleitung der für Lean Management entscheidenden Prozesse durch Lean Consulting unterstützt das Umdenken Ihrer Führungskräfte und Mitarbeiter. Die Aufnahme und Verbesserung der Prozesse, sowie die Aus-/Weiterbildung und Entwicklung der der Führungskräfte und Mitarbeiter sind nur die signifikantesten Aufgaben von Lean Systems.

Im Rahmen der Umsetzungberatung werden die für Sie relevanten Methoden und deren Anwendung direkt vor Ort geschult und trainiert. “Training on the Job” heißt das Stichwort. Verbindung von Theorie und Praxis zur Sicherung des Nachhaltigen Verständnisses

Hier präsentieren wir einen kurzen Auszug aus den gängigsten Methoden des Lean Management, die wir bereits lanjährig und erfolgreich in verschiedenen Unternehmen umgesetzt haben:

- Arbeitsplatzgestaltung mit 5S (5S-Methode)

- Rüstzeitreduktion mit SMED

- Durchlaufzeiten und Bestände reduzieren mit Wertstromdesign

- Materialflussteuerung mit KANBAN

- Verbesserung der internen Logisitik mit Milkrun

- Produktionsnivilierung mit Heijunka

- Austaktung und Line Balancing

- Shopfloor Management

- Problemlösung / A3 Management

- TPM / OEE

- Poka Yoke

- Jidoka

- One-Piece-Flow

- Visualisisierung

- Standardisierung

- Low Cost Automation

LEAN MANAGEMENT IST MEHR ALS REINE METHODENANWENDUNG – LEAN MANAGEMENT IST EINE PHILOSOPHIE.

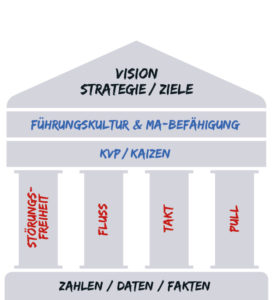

Viele Unternehmen verknüpfen die für sie wichtigen Methoden im Rahmen ihres Produktionssystems bzw. unter der Schirmherrschaft von Operational Excellence.

Unser Verständnis von Operational Excellence fokusiert sich auf einer ganzheitlichen und nachhaltigen Umsetzung entlang der gesamten Wertschöpfung.

- Störungsfreiheit

- Fluss

- Takt

- Pull

STÖRUNGSFREIHEIT

- Die Basis zur Erreichung der Merkmale Fluss, Takt und Pull sind robuste Prozesse.

- Eventuelle Fehler werden zeitnah erkannt und sofort behoben.

- Ordnung und Sauberkeit (5S) sind die Grundlage für robuste Prozesse.

FLUSS

- Fluss ist das Maß wie gut die Produkte durch den Produktionsprozess fließen. Mit anderen Worten je weniger Wartezeiten oder Liegezeiten zwischen den Bearbeitungsschritten auftreten desto besser ist der Fluss.

- Im Idealfall besteht ein durchgängiger One-Piece-Flow von Rohmaterial zum Fertigprodukt.

- Kontinuierlicher Fluss mit geringstmöglicher Weitergabemenge minimiert die Durchlaufzeit.

TAKT

- Der Takt wird durch den Kunden bestimmt, dem sogenannten Kundentakt.

- Die geglättete und nivellierte Produktion orientiert sich an einem einheitlichen Rhythmus.

- Standardisierte Arbeit vermeidet Verschwendung.

PULL

- An den verbleibenden Schnittstellen wird das Pull-Prinzip eingerichtet.

- Die Verantwortung für die Materialnachschubsteuerung wird weitestgehend an die Herstellung übergeben.

HÜRDEN BEI DER EINFÜHRUNG

- Eingeschränktes Verständnis oder mangelnde Kenntnisse über Lean Management.

- Tradierte Arbeitsstrukturen und Denkmuster sowie unzureichend ausgeprägte Teamfähigkeit.

- Geringe Unterstützung aus der Führungsetage.

- Opposition aus der mittleren Führungsebene.

- Zu hohes Tempo bei der Einführung von Lean Management.

- Einschränkung beim Prozessdenken, fehlendes Verständnis für Qualität sowie Kundennähe.